世界初! トリプルコイル量産化までの知られざる秘話

約2か月振りに登場の川上です。

MEDTEC終了後、沢山のお客様とお話しをする機会がありましたが、意外と多くの方々が当社HP及びブログを読んでくださっていました。私達も励みになりますので、是非、感想・意見をお聞かせ下さい。(私は「褒めて伸びる子」な事をご承知置き頂ければ幸いです。)

さて、今回は片付をしていたら、懐かしいものが出て来たのでご紹介させていただきます。

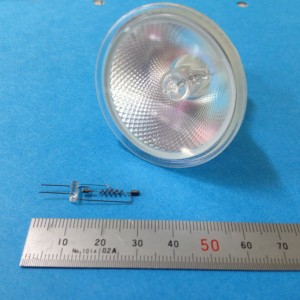

JDRランプとフィラメント

これは東芝ライテック様のJDRというハロゲンランプで(現在は製造中止)、この中に光源として入っていたのが当社製のトリプルコイルです。私が入社した○年前が丁度、初期開発段階で、数か月の研修の後にトリプルコイルの開発に携わる事が出来、個人的にも大変思い入れの有るフィラメントです。

JDRは100Vで使用出来るランプで、高効率で演色性に優れており、ディスプレイやエントランス照明などのスポットライトとして使用されています。当時はダブルコイル(タングステンワイヤーを2回巻いてフィラメントにしたコイル)が主流でしたが、他社との差別化の為に優位性のある製品の開発を目指していた東芝ライテック様と協力して、実現困難と言われたトリプルコイル(タングステンワイヤーを3回巻いたコイル)を世界で初めて量産化しました。

なぜ、当時、トリプルコイルが求められたのでしょうか?

フィラメントの特性(明るさなど)は、抵抗すなわち、使用されているタングステンワイヤーの線径と、使用する長さ(展開長)でほぼ決まってしまうからです。このトリプルコイルではワイヤー素線径Φ40μmを3回巻く事で、元々600㎜の長さのタングステンワイヤーを、全長5㎜にまでコンパクト化出来、点光源に出来るからでした。

トリプルコイル拡大写真

現在の岳石電気で活躍している高速・高温・高真空の真空炉も、もとはトリプルコイルの為に開発された自社開発設備です。トリプルコイルの開発当時、一番問題となったのは、高温点灯時に起こる垂下でした。垂下とは、フィラメントが高温(約2800℃!)になった際に、タングステンの結晶粒界が滑って変形し、ワイヤー同士が接触してしまいショートして断線してしまう現象です。3回も巻いたブヨブヨなトリプルコイルでは、特に垂下が激しく、当時は絶対に量産化は不可能と言われていました。

これを解決する為に弊社の創業社長がアイデアを出し、夜な夜な実験に明け暮れていました。その中で、東北大学の教授からのヒントを元に現在の真空炉の原型が完成しました。高真空下で2200℃の熱処理する事により、結晶間レベルの残留水素が除去され、伸びの有る、完全再結晶化したフィラメントの製造方法を確立し、念願の垂下が起き難いトリプルコイルが完成しました。

残念ながら、コスト競争とLEDの台頭により、今現在では市場から姿を消してしまいましたが、それらで培った技術が今も役立っている事に感慨を覚えつつ、次なる技術の開発に向けて日々奔走する毎日です。。。

前回のブログでも紹介しましたが、医療用のコイリングの引き合いも多くなってきております。ガイドワイヤー等でお困りの案件が有れば、是非お問合せ下さい。