Case.8 多彩な溶接・接合技術

営業部 技術課 川上

背景・課題

岳石電気は、素材開発から完成品組立てまでワンストップで行う企業です。特に近年はコイル単体などの製品よりも、複数の部品を個別に製造し、それらを溶接などの接合技術を用いてアセンブリしていくご要望が多くあります。 レアメタルや高融点金属を溶かしたり、接合したりする為には、いろいろなノウハウが必要になります。

抵抗加熱溶接

一口に抵抗溶接といっても、インバータ式、トランジスタ式、コンデンサ式など、様々な溶接電源があり、被溶接材や接合目的に応じて様々な選択をします。タングステンなどの高融点金属も抵抗加熱溶接にて溶接できます。ただ、タングステン等、高融点金属は抵抗溶接電極の素材選定や酸化防止の為の不活性ガスプールや対流の設計などのノウハウが必要となります。

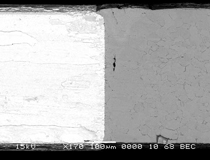

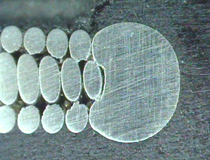

岳石電気でははじめての材料であっても、1個から試作実験しています。溶接バルジ(ふくらみ)を抑えてほしい、酸化をさせないでほしい、脆化を抑えてほしい・・・様々なご要望に細かくお応えしています。(写真1 φ0.3mmのW-Moの異種金属溶接)(写真2 MoステムとWフィラメントの接合品)

写真1

φ0.3mmのW-Moの異種金属溶接

写真2

MoステムとWフィラメントの接合品

アーク溶接

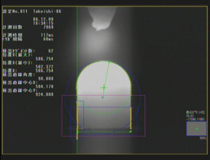

アーク溶接についても、高頻度で行っています。TIG、MIG、MAG、プラズマ等の方式がありますが、弊社では小型の製品(直径0.2mm 長さ3mmなどのスケール感)を製造することが多い為、手持ち面(マスク)をもって溶融池を確認しながらビート跡を・・・・というような接合よりも、数個でまず条件を出して、手だけでは精度が出せない為、セット治具や自動移動装置を使い、CCDカメラで捕らえた映像を用いて自動制御(写真3 自動機による溶融形状の制御)する、というような最終形式をとることが多くなっています。 もちろん、少量の試作も条件出しから全て対応致します。

写真3

自動機による溶融形状の制御

写真4

溶着での繋線

写真5

ポーラス有不良品

写真6

ポーラス無・溶融

レーザー溶接

レーザー溶接の良い点は、熱脆化が他の方式よりもコントロールしやすいというところです。

岳石電気が製造するような微細製品は、溶接といっても、「溶かすんだけど、溶かしたくない」というような矛盾した要望を受けることが多々あります。

溶かして強固にくっつけるのが主目的な大型製品にはない、接合強度よりも脆化を防ぎたい、とか、深く溶接を入り込ませたくない、といった、通常とは逆の要望を受けた場合、レーザー溶接を利用することは多いです。(写真7 レーザーによる溶接)

写真7

50μmの肉薄Moパイプに穴をあけず、

表面だけ溶かし、脆化を抑えて接合する

ロウ付け、メタライズ、コーティングなど

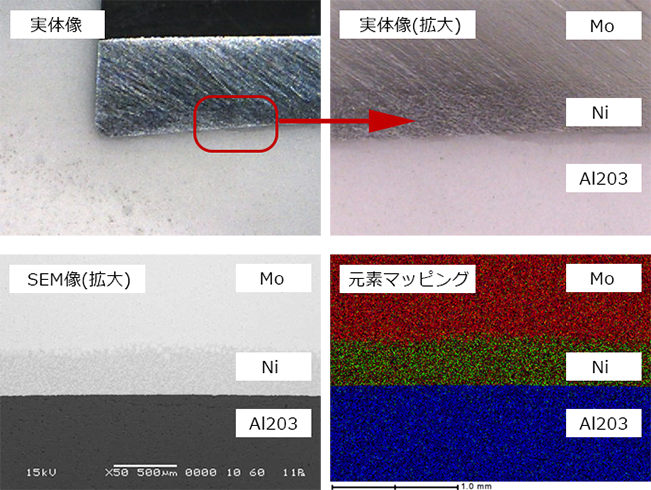

多くの高温熱処理設備を保有する岳石電気では、溶接ではない接合も行っています。ロウ材を使って炉に入れて接合するロウ付けや、熱膨張の違いを利用した焼き嵌め接合。焼結炉を利用した接合や、表面に被覆材を塗布し、それを焼き付けるコーティング、熱間でのカシメなど、目的に応じて保有する設備や知恵を駆使し、対応しています。

以下は(写真8 アルミナセラミックとモリブデンをニッケルロウでロウ付けしたもの)です。

写真8 アルミナとモリブデンをニッケルロウ付けしたもの